Una práctica que se vuelve crucial es el de garantizar el funcionamiento seguro y eficiente de las instalaciones y equipos eléctricos. Uno de los aspectos fundamentales para lograrlo es el correcto aislamiento de los conductores eléctricos.

El aislamiento adecuado evita la circulación de corrientes fuera de los conductores y reduce el riesgo de accidentes, tanto para las personas como para los bienes. Con el paso del tiempo, los aislamientos eléctricos se ven afectados por diversas exigencias y condiciones a las que están expuestos los equipos.

Esta alteración conlleva una disminución en la resistencia eléctrica de los aislantes, lo que a su vez provoca un aumento en las corrientes de fuga. Estas corrientes pueden desencadenar incidentes de gravedad, generando consecuencias serias en términos de seguridad y costos de producción en la industria.

Además de realizar mediciones durante la puesta en marcha de nuevos elementos o renovaciones, es importante llevar a cabo un control periódico del aislamiento de las instalaciones y equipos eléctricos como parte del mantenimiento preventivo.

Este enfoque permite detectar el envejecimiento y la degradación prematura de las características de aislamiento antes de que alcancen un nivel crítico y causen los incidentes mencionados anteriormente. En las próximas líneas hablaremos más sobre la medición de aislamiento, así como los posibles fallos causados por un fallo en el aislamiento.

Aspectos básicos de la medición de aislamiento

Es importante destacar que existen dos tipos de mediciones que a menudo se confunden: la prueba de rigidez dieléctrica y la medición de la resistencia del aislamiento.

Prueba de rigidez

La prueba de rigidez dieléctrica, conocida como “prueba de perforación”, la cual, evalúa la capacidad de un aislante para resistir una sobretensión de duración media sin sufrir una descarga disruptiva.

En situaciones reales, esta sobretensión puede ser causada por un rayo o por inducción generada por defectos en las líneas de transporte de energía. El objetivo principal de esta prueba es asegurar que se cumplan las normas de construcción en cuanto a las distancias de aislamiento y las líneas de fuga.

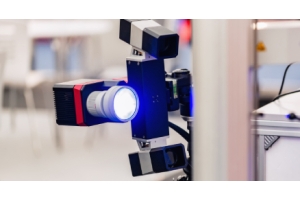

Por lo general, esta prueba se realiza aplicando tensión alterna, aunque también es posible realizarla con tensión continua. El instrumento utilizado para esta medición es un dielectrómetro, y el resultado obtenido es un valor de tensión expresado en kilovoltios (kV).

Es importante tener en cuenta que la prueba de rigidez dieléctrica puede ser más o menos destructiva en caso de defectos, dependiendo de los niveles de las pruebas y la energía disponible en el dispositivo. Por esta razón, se limita a ensayos en equipos nuevos o renovados.

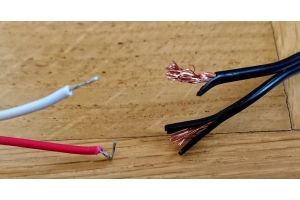

Prueba de resistencia de aislamiento en cables

Por otro lado, la medición de la resistencia del aislamiento no es destructiva en condiciones normales de prueba. Se actúa aplicando una tensión continua de magnitud inferior a la de la prueba dieléctrica y se expresa en unidades de resistencia, como kiloohmios (kΩ), megaohmios (MΩ), gigao hmios (GΩ) e incluso teraohmios (TΩ).

Esta medición evalúa la calidad del aislamiento entre dos elementos conductores. Al ser una prueba no destructiva debido a la energía limitada utilizada, es especialmente útil para monitorear el envejecimiento de los aislantes durante la operación de un equipo o instalación eléctrica. Para llevar a cabo esta medición, se usa un comprobador de aislamiento llamado megaóhmetro.

Aislamiento y causas de falla en el aislamiento

La medición del aislamiento mediante el uso de un megaóhmetro forma parte de una estrategia de mantenimiento preventivo. Para implementar medidas correctivas y contrarrestar la degradación del rendimiento del aislamiento, es necesario comprender las diversas causas posibles de esta degradación.

Las causas de falla en el aislamiento se pueden clasificar en cinco grupos, y es importante tener en cuenta que estas causas pueden acumularse si no se toman medidas correctivas, lo que puede llevar a los incidentes mencionados anteriormente.

Fatiga de origen eléctrico

Esta causa está relacionada principalmente con fenómenos de sobretensión y caídas de tensión.

Fatiga de origen mecánico

Los ciclos frecuentes de encendido y apagado, los desequilibrios en máquinas rotativas y los golpes directos contra los cables y las instalaciones son factores que contribuyen a la fatiga mecánica del aislamiento.

Fatiga de origen químico

La proximidad de productos químicos, aceites, vapores corrosivos y polvo afecta el rendimiento del aislamiento de los materiales.

Fatiga de origen térmico

Las variaciones de temperatura, especialmente extremas, y las demandas de expansión o contracción pueden afectar las características de los materiales aislantes.

Envejecimiento natural

Con el tiempo, incluso sin causas específicas de fatiga, los materiales aislantes experimentan un envejecimiento que puede afectar su rendimiento.

La medición regular del aislamiento eléctrico, junto con la comprensión de las causas de falla y la implementación de medidas correctivas, es esencial para garantizar la seguridad y el rendimiento confiable de las instalaciones y equipos eléctricos.

Un enfoque de mantenimiento preventivo adecuado ayuda a prevenir incidentes costosos y a maximizar la vida útil de los componentes eléctricos, asegurando un funcionamiento eficiente en el campo de la ingeniería eléctrica.

Si requieres más información u obtener los materiales para las pruebas de medición, contáctanos a través de nuestra página web, donde encontrarás los datos de contacto, de igual manera puedes acudir a una de nuestras muchas sucursales.

¡En Elektron siempre estaremos felices de ayudarte!